無線センサネットワークは、今後ますます、IoT分野で圧力、歪み、温度などの様々な変数をモニターするために普及していくものと思われます。しかしながら、これらの無線センサネットワークの最大の問題は電力供給です。

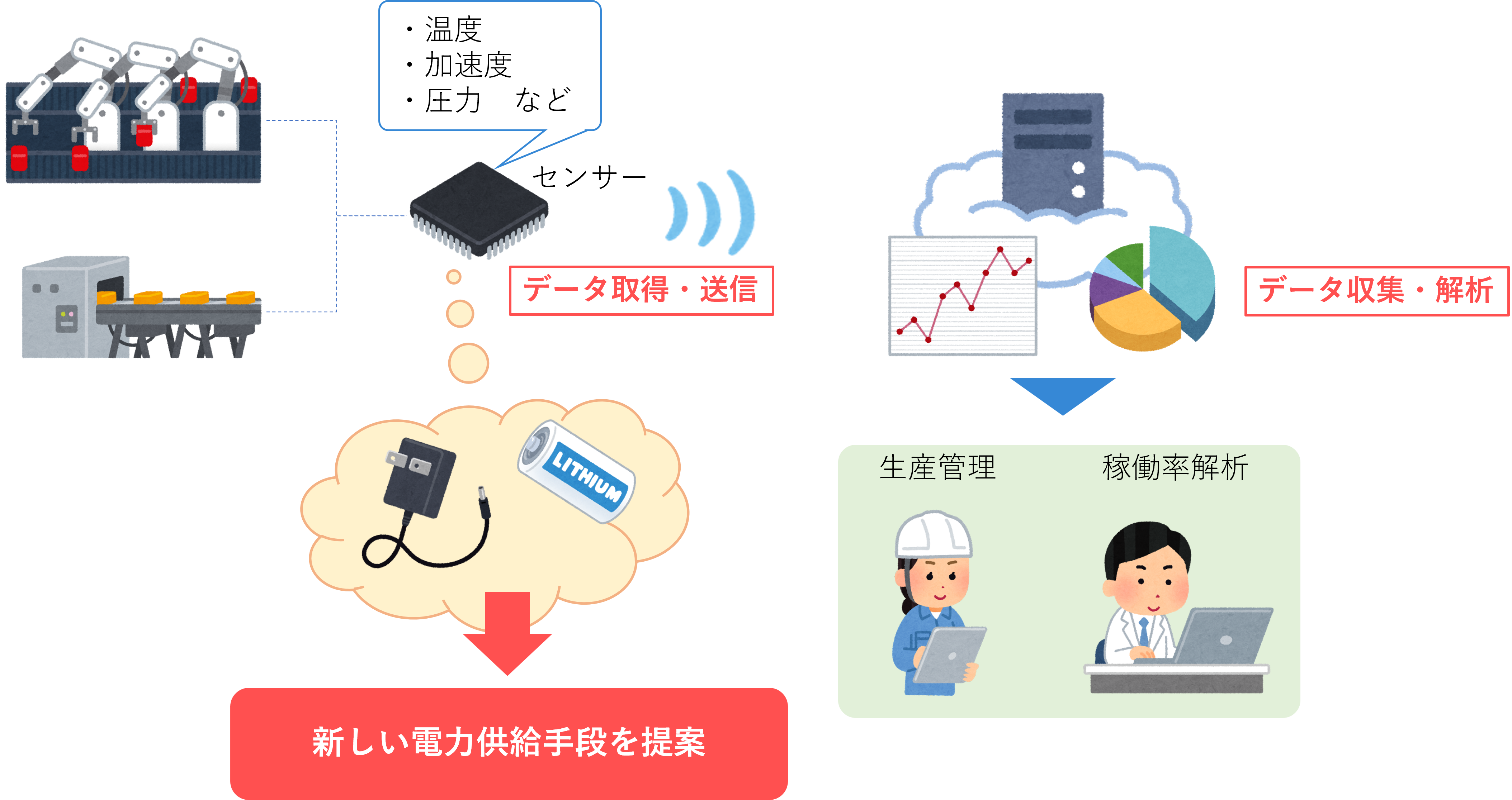

無線通信装置およびセンサデバイスの消費電力は、将来大幅に削減されていきますが、電池の寿命は依然として限られており、いずれ交換する必要があります。これは、膨大な数のセンサネットワークノードを擁するこれからのIoT分野において、費用的にも時間的にも非現実的な作業となります。そこで、この問題の実用的な解決策として、センサノードの新しい電力供給手段が必要不可欠なのです。

有望な解決策の1つは、我々の周囲の振動エネルギーを電力に変換することです。

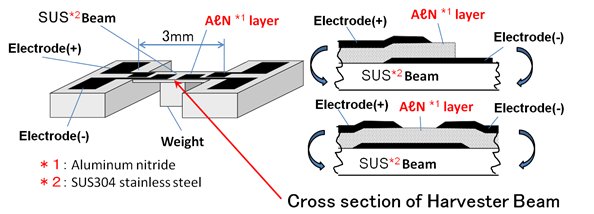

SSMは、圧電変換デバイスにより、効果的で実用的なエナジーハーベスタデバイスを開発しています。SSM独自の技術は、MEMS技術によって“ステンレススチール上に形成されたAlN(窒化アルミニウム)薄膜ベースの非線形スプリング”です。この当社の独自技術に基づくエナジーハーベスタデバイスは、自動車、鉄道、工業プラント、工場などのような過酷な振動環境下においても信頼性が高く安定して作動します。

発表論文

・HIGH OUTPUT-POWER MICROGENERATOR USING MgHfAl-N FILM

AlN Film

窒化アルミニウム(AlN)は、圧電エナジーハーベスタの材料としてよく知られています。AlNは、商業的に普及している装置で製造される標準的なCMOSプロセスとの互換性の観点から非常に優れています。さらにこれにより、エナジーハーベスタはセンサ、CPU、無線送信機などのような他の部品と一体化されることが可能です。

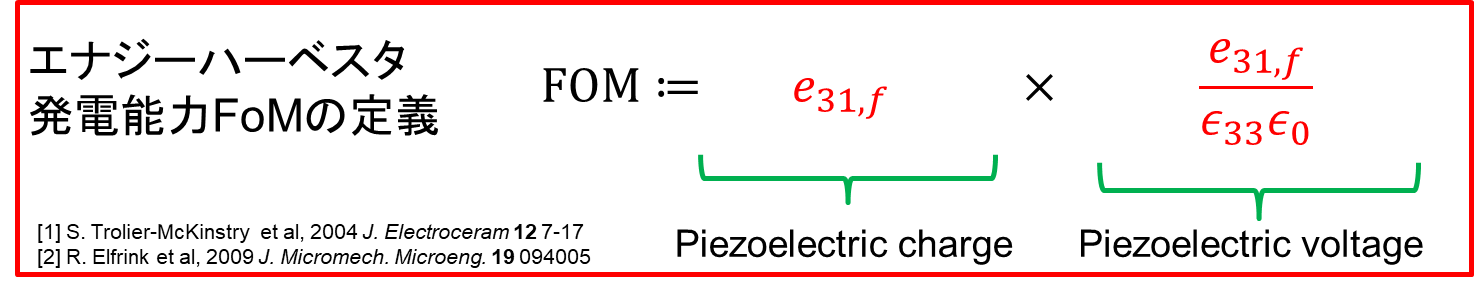

SSMではAlNにMg、Hfをドープした独自の結晶構造である圧電薄膜MgHfAl-Nの製造に成功しており、これによって世界最高値のFoM(Figure of merit)を達成しました。

SUS beam

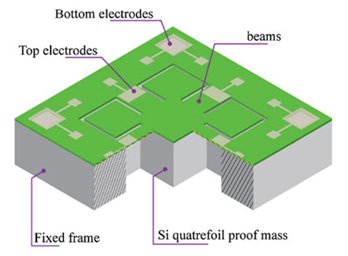

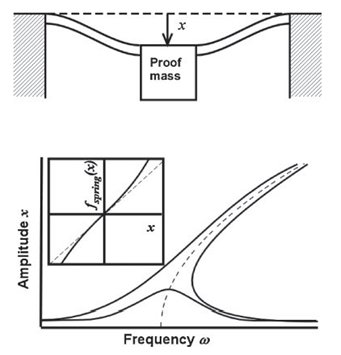

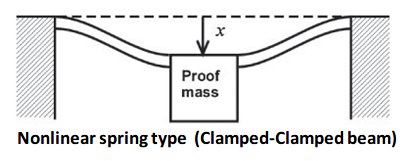

SSMのエナジーハーベスタデバイスは、両端固定のビームを持つ非線形スプリングビーム構造になっています。発電機全体が垂直方向に振動すると、スプリングが外部加速度と同期して上下に動きます。これにより、ビーム表面で応力が生じます。応力を増やして共振周波数を制御するために、プルーフマスがビームの中心に取り付けられています。応力が大きいほど、出力電圧と電力が高くなります。

SSMのエナジーハーベスタデバイスは、両端固定のビームを持つ非線形スプリングビーム構造になっています。発電機全体が垂直方向に振動すると、スプリングが外部加速度と同期して上下に動きます。これにより、ビーム表面で応力が生じます。応力を増やして共振周波数を制御するために、プルーフマスがビームの中心に取り付けられています。応力が大きいほど、出力電圧と電力が高くなります。

Fig.1にSSMのビーム構造を示します。

Fig 1: Beam structure

Table 1は、様々な応用分野におけるエナジーハーベスタデバイスのビーム振動状況を示します。

Table 1: Vibration circumstance of different application fields

| Automobile | Home Electronics | Industry | Airplane | |

| Vibration | 2 to 25G | 1 to 5G | 0 to 5G | 0.5 to 10G |

Source: “MEMS Approach for the Automotive Industry” by TOYOTA CRDL., Inc.

Fig.1に示したように、SSMのビームはSUS(ステンレススチール)上に形成されており、通常ビームを形成するための基板として使用されるSiと比較して、SUSの衝撃エネルギー吸収特性は良好で、その耐久性も確実に優れています。SUS基板のビームは、上記のような過酷な振動状況下においても応力破壊することなく、安定して作動します。